Tipos de disco de sierra y características principales

El disco es probablemente la parte más importante de la sierra circular tanto de mano como de mesa. Por mucha potencia que tenga una sierra y por muy buenos accesorios que utilices para realizar un corte, si el disco no tiene una calidad mínima vas a obtener unos resultados mediocres.

Es importante utilizar siempre el disco adecuado para cada material que necesitemos cortar. Aunque tengas la mejor sierra del mundo, sin un disco de calidad no conseguirás buenos resultados. De igual manera, si tienes una sierra de mierda y le pones un disco con más dientes para determinadas maderas mejorará algo pero olvídate de obtener un acabado perfecto.

Llegados a este punto te preguntarás ¿Qué disco es el mejor para una sierra circular (mano/mesa/ingletadora)? Hay muchos tipos de discos para sierras, se diferencian principalmente por:

- Los materiales con los que están fabricados.

- El número de dientes y su ángulo de inclinación.

- La disposición de los dientes alrededor del disco.

Imagen

¿Cuántos dientes debe tener un disco para cortar madera?

En general cuantos más dientes tenga un disco mejor será el acabado final que nos ofrezca. Pero hay otros factores a tener en cuenta. Por ejemplo, si cogemos dos discos del mismo diámetro pero uno de ellos tiene el doble de dientes que el otro, en efecto, este nos dará un acabado final muy superior, pero también requerirá de más potencia para realizar el corte. En una sierra de mesa puede no tener tanta importancia pero en una sierra circular de mano si puede ser un problema.

Dicho esto, antes de comprar un disco debemos plantearnos lo siguiente:

- Tipo de material que queremos cortar.

- Tipo de máquina y potencia que utilizaremos.

- Tipo de corte que queremos realizar.

Materiales del disco de corte

- Acero rápido o de alta velocidad HSS (high speed Steel) – acero al carbono templado con puntas con aleación tienen altos niveles de dureza y muy buena resistencia al desgaste, generalmente se usan del tipo T y M, con molibdeno y wolframio (pueden tener también vanadio y cromo). Tienen altos niveles de dureza y muy buena resistencia al desgaste. Se usan principalmente para maderas blandas y semiduras, aunque puede cortar otros materiales como acero y acero inox, tubos, plástico, aluminio y materiales ferrosos..

- Acero al carbono templado – íntegramente de acero al carbono templado, también llamado acero para herramienta, es ideal para cortar madera blanda, tubos de poco espesor y materiales no ferrosos

- Carburo de tungseno TCT (Tungsten Carbide Teeth) – acero al carbono templado con ranuras de expansión y dientes de carburo de tungseno (también llamado widia). Es un material muy duro y con un afilado mucho más duradero que el de otros materiales. Se usan para cortar todo tipo de maderas, plásticos, aluminio, acero, cobre y metales no ferrosos. Actualmente son los más utilizados.

- Diamante policristalino PCD – acero al carbono templado con borde continuo o segmentado de diamante policristalino. Normalmente no contienen dientes, poseen una excepcional dureza y son ideales para materiales altamente abrasivos, maderas duras, contrachapados y aglomerados, plásticos, aluminio, materiales no ferrosos, cerámica, vidrio, hormigón y asfalto.

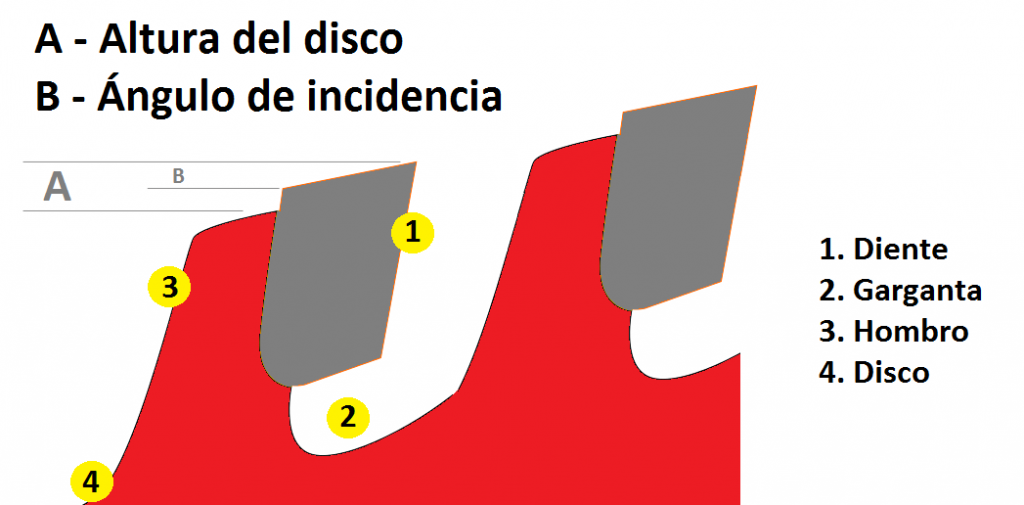

Elementos del disco de corte u hoja de sierra

- Diámetro

- Ancho de corte

- Número y paso de dientes

- Tamaño de la garganta

- Ángulo de ataque de los dientes

- Geometría de los dientes

Diámetro

Podemos encontrar diferentes diámetros de hojas de corte. Para cortar maderas macizas y húmedas es recomendable usar hojas de corte con diámetro grande y con pocos dientes. Utilizaremos hojas de un diámetro y número de dientes intermedio (40 o más) para los cortes transversales para conseguir un mejor acabado.

Número y paso de dientes

El paso es la distancia que hay entre cada uno de los dientes. Cuanto menor sea el paso más número de dientes habrá y viceversa. Para conseguir realizar un corte de calidad es necesario que una determinada cantidad de dientes entre a la vez en nuestra pieza de trabajo.

Las hojas con más dientes (paso menor) son mejores para cortes transversales y las hojas con menor número de dientes (paso mayor) son mejores para cortes longitudinales.

Cuanto mayor sea el número de dientes más lento será el corte y a menor número de dientes más rápido será. Por norma general, cuanto menor sea el grosor del material, este tendrá mayor cantidad de dientes y el paso entre ellos será menor por lo que el acabado final será más fino. Y al aumentar el grosor del material, el número de dientes disminuirá aumentando el paso entre ellos y obteniendo un acabado más basto.

Ancho de corte

El ancho de corte es la ranura que se produce en nuestra pieza cuando la hoja de corte penetra en ella cuando la cortamos. Es directamente proporcional al espesor de nuestra hoja. Las hojas con un grosor superior realizan un corte más lento y requieren de más potencia para realizarlo. Las hojas con menos grosor son más rápidas y nos dan un acabado final más suave, al ser más estrechas eliminan menos material durante el corte. Por contra, tienden a desafilarse más rápido y son menos estables que las corte mas ancho.

La garganta

La garganta es el espacio que hay frente a cada uno de los dientes y marca la tasa de evacuación de la viruta durante el corte. Cuando cortamos de manera longitudinal las virutas son más grandes y la velocidad a la que salen es mayor, por lo que necesitamos una garganta con una profundidad suficiente para poder evacuar tal cantidad de material. Para realizar el corte transversal la garganta puede ser mucho menor, ya que el tamaño de la viruta disminuirá y será menor por cada diente.

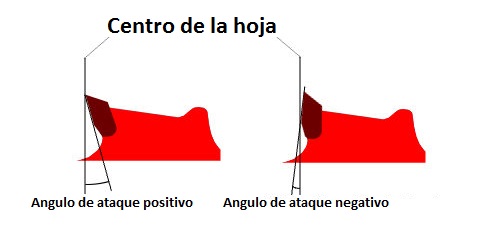

Ángulo de ataque de los dientes

Como norma general la gran mayoría de hojas de sierra las caras de los dientes no van perfectamente alineadas con el centro de la hoja, sino que tienen un ligero ángulo de inclinación o hacia delante o hacia atrás. A esto se le llama ángulo de ataque. Para lo materiales blandos es recomendable utilizar discos con un ángulo de ataque grande, y para los materiales duros un ángulo de ataque menor.

Geometría del diente

A continuación detallamos las geometrías más comunes:

– FTB (Flat Top Bevel) bisel Plano o recto:

- Es la geometría más sencilla o básica, la parte superior del diente es totalmente plana.

- Recomendable para cortes longitudinales rápidos y toscos en madera maciza y tableros no recubiertos. No requiere mucho mantenimiento.

– ATB (Alernate Top Bevel) Biselado Alterno o Variable:

- El filo de los dientes esta biselado en su parte superior de manera alterna. Es decir, un diente estará biselado hacia la derecha y el siguiente hacia la izquierda y así sucesivamente. Esto va desgarrando las fibras y produce un corte limpio.

- Este tipo de disco es bastante polivalente y se puede utilizar en maderas blandas y duras, tablas de virutas prensadas, materiales compuestos, materiales de tablero sensibles o con un recubrimiento fino, tableros de varias chapas, madera contrachapada, materiales compuestos de fibras y MDF.

- Va bien tanto para cortes longitudinales como transversales.

– TCG (Triple Chip Grind) Plano o Trapezoidal:

- En este tipo de discos el biselado también es alterno, pero empieza con un diente plano seguido de un diente trapezoidal ligeramente más alto y así sucesivamente. El diente trapezoidal corta una ranura a través del material y diente plano va limpiando el corte de manera sucesiva.

- Recomendable para la aplicación universal en perfiles y materiales macizos: tabla de virutas prensadas, madera blanda y dura, materiales de tablero (con recubrimiento por una cara o por las dos), plásticos, metales no ferrosos, cobre, latón, aluminio, laminados, placas revestidas de aglomerado y otros materiales derivados de la madera. Nos ofrece un acabado óptimo.

– En Punta Cóncavo (Hollow Tooth Face):

- Aquí tenemos un diente con la parte superior acabada en punta seguido de un diente rectificado con forma cóncava.

- Apropiado para materiales de tablero recubiertos tanto por una cara como por las dos.

- Ideal para el corte de tableros laminados y materiales muy abrasivos sin utilizar un disco de sierra incisor, con un resultado de corte muy limpio y larga vida útil.

Estos son quizás los tipos de biselados más comunes para dientes de hoja de sierra, pero existen multitud de variedades y combinaciones en el mercado que pueden mejorar el rendimiento y el acabado en los materiales adecuados. Aquí tienes algunos ejemplos:

- Cónico

- De combinación

- Hi ATB.

- Flat ATB tooth

- Etc.